近年來,福建船政深入學(xué)習(xí)貫徹習(xí)近平總書記關(guān)于因地制宜發(fā)展新質(zhì)生產(chǎn)力的重要論述,以科技創(chuàng)新為引擎,全面推進(jìn)生產(chǎn)流程智能化升級,在智能焊接、激光切割、型材機(jī)器人加工等領(lǐng)域?qū)崿F(xiàn)多項(xiàng)突破。

本專欄將深入報(bào)道福建船政在發(fā)展新質(zhì)生產(chǎn)力進(jìn)程中的新探索、新實(shí)踐、新成果,生動(dòng)展現(xiàn)百年船企以科技創(chuàng)新賦能福建船舶工業(yè)發(fā)展的奮斗圖景。

科學(xué)布局打造高效產(chǎn)線

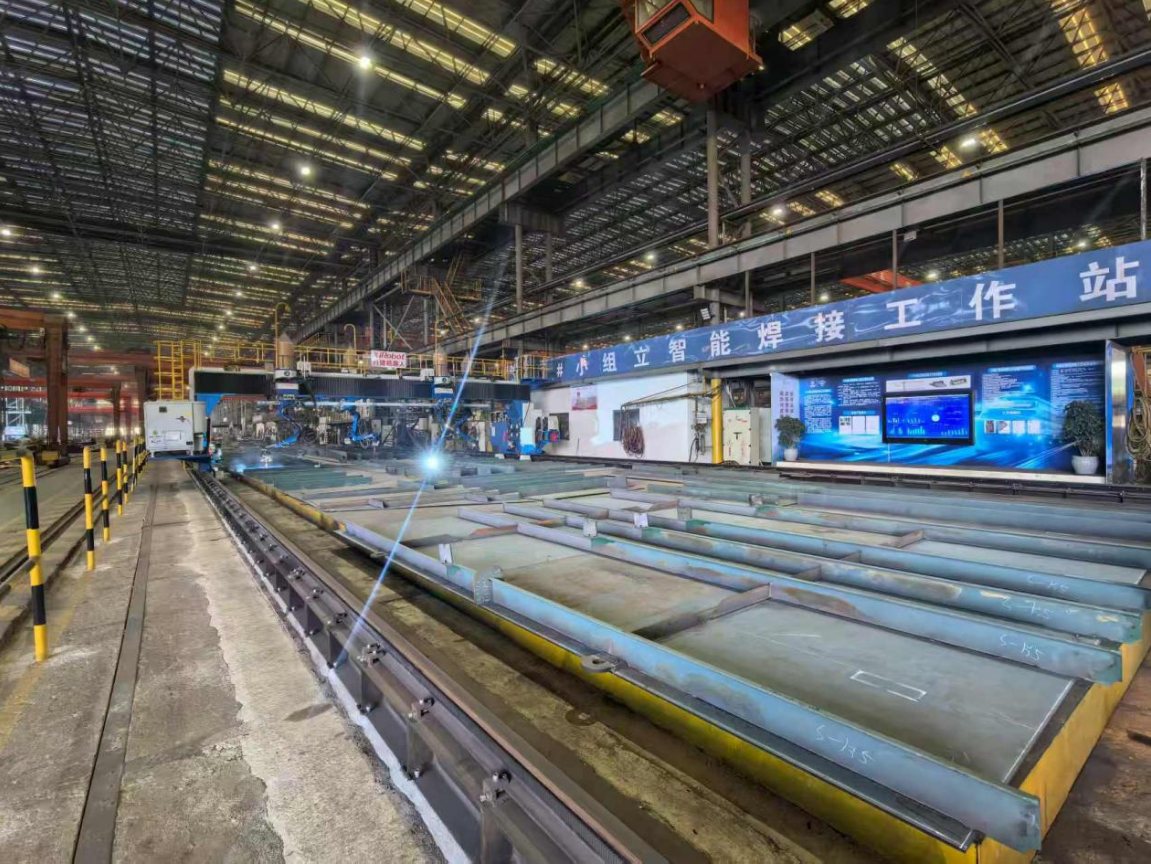

作為福船集團(tuán)首個(gè)智能小組立焊接項(xiàng)目試點(diǎn)單位,福建船政率先建成并投產(chǎn)智能化焊接產(chǎn)線,為自身產(chǎn)能躍升注入強(qiáng)勁動(dòng)能,同時(shí)以“先行先試、成熟推廣”的模式帶動(dòng)福船集團(tuán)權(quán)屬企業(yè)共同邁向智能制造新階段,開啟福建船舶工業(yè)“數(shù)字孿生焊接”新時(shí)代。

福建船政組建多部門聯(lián)合的智能化專項(xiàng)工作組,聚焦產(chǎn)線布置與核心設(shè)備選型,經(jīng)深入調(diào)研與反復(fù)論證,突破原單線雙龍門布局存在的設(shè)備集中、物流不暢等瓶頸,創(chuàng)新提出“雙龍門異地橫向聯(lián)動(dòng)”方案。該方案將兩個(gè)龍門分別布置于不同工位,實(shí)現(xiàn)跨車間協(xié)同作業(yè),有效優(yōu)化物流路徑,提升設(shè)備利用率。投產(chǎn)以來運(yùn)行穩(wěn)定高效,其先進(jìn)性已獲國內(nèi)先進(jìn)船企關(guān)注并借鑒,成為行業(yè)產(chǎn)線設(shè)計(jì)的新標(biāo)桿。

構(gòu)建智能流向與焊接數(shù)據(jù)庫

結(jié)合組立特性與設(shè)備性能,制定《聯(lián)合車間智能制造組立流向劃分原則改進(jìn)方案》,首次建立統(tǒng)一規(guī)范的智能化流向體系,推動(dòng)設(shè)計(jì)模式革新。針對傳統(tǒng)船型,工藝團(tuán)隊(duì)逐一對原有流向代碼進(jìn)行核對轉(zhuǎn)換,確保所有構(gòu)件匹配智能線需求。

依托數(shù)字孿生技術(shù),馬尾事業(yè)部制造部在計(jì)劃階段即對可上線的智能小組立模型進(jìn)行焊接路徑模擬,建立統(tǒng)一的焊接模型數(shù)據(jù)庫。目前已覆蓋近千個(gè)分段、數(shù)萬個(gè)工件,支持同系列船型快速調(diào)用,實(shí)現(xiàn)焊接工藝參數(shù)的標(biāo)準(zhǔn)化、可視化與可追溯化,顯著提升編程效率與焊接一致性。

管理模式革新驅(qū)動(dòng)生產(chǎn)變革

針對多船型并行建造、構(gòu)件復(fù)雜與智能線物量不足的挑戰(zhàn),馬尾事業(yè)部制造部優(yōu)化生產(chǎn)管理模式,實(shí)現(xiàn)資源集中與工序緊密銜接,保障智能設(shè)備連續(xù)作業(yè)。建立基于焊接米數(shù)與構(gòu)件噸位的精確勞務(wù)結(jié)算機(jī)制,推動(dòng)勞務(wù)管理由“經(jīng)驗(yàn)主導(dǎo)”轉(zhuǎn)向“數(shù)據(jù)驅(qū)動(dòng)”。

目前,單龍門四焊接臂在8小時(shí)單班制下最大焊接米數(shù)達(dá)408米,效率國內(nèi)領(lǐng)先;焊縫一次合格率高達(dá)98%,大幅減少返修;自動(dòng)化作業(yè)顯著降低人力成本,實(shí)現(xiàn)提質(zhì)、增效、降本協(xié)同發(fā)展。

一系列先進(jìn)智能焊接設(shè)備的投產(chǎn)應(yīng)用,標(biāo)志著福建船政在“數(shù)字造船”的宏大布局中已打下堅(jiān)實(shí)基礎(chǔ),不僅顯著提升了生產(chǎn)效能,而且為承接更高技術(shù)含量的船舶產(chǎn)品奠定堅(jiān)實(shí)基礎(chǔ),走出了一條具有示范意義的“智能制造”轉(zhuǎn)型之路。后續(xù)我們還將深入解讀智能切割技術(shù)的革新與應(yīng)用,并揭秘智能化生產(chǎn)線背后的人才體系建設(shè),敬請期待。